- 技术原理

吸附技术是最常用的VOCs净化技术,而吸附材料是吸附技术的基础,吸附材料的优劣及选用正确与否关系到整个吸附工艺的成败。目前市场上的吸附材料的种类很多,主要有颗粒活性炭、蜂窝活性炭、活性炭纤维及沸石等。

由于活性炭表面与有机废气分子间相互引力的作用产生物理吸附,其特点是①吸附质(有机废气)和吸附剂(活性炭)相互不发生反应,②过程进行较快,③吸附剂本身性质在吸附过程中不变化,④吸附过程可逆;从而将废气中的有机成分吸附在活性炭的表面,使废气得到净化。

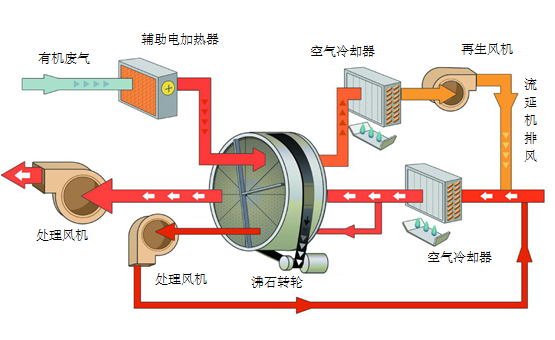

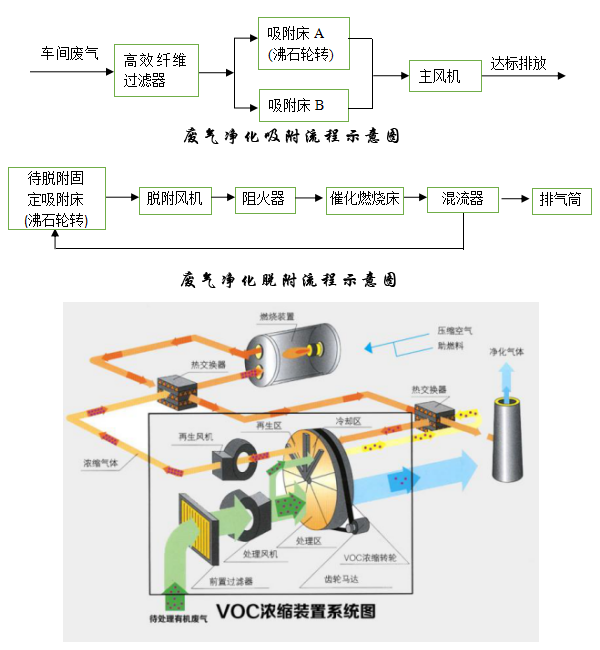

沸石吸附主要采用沸石轮转吸附装置。通过转轮的旋转,可在转轮上同时完成气体的脱附和转轮的再生过程。进入浓缩转轮的有机废气在常温下被转轮吸附区吸附净化后直接排放至大气。吸附饱和后转轮进入脱附区,吸附了有机物质的转轮在此区内脱附,吸附在转轮上的有机物被分离、脱附、该工艺后端可适配后端终处理设备。沸石转轮吸附装置使原本高风量、低浓度的VOCs废气浓缩成小风量、高浓度的废气,降低后端终处理设备的成本。

- 工艺流程

由于工业VOCs废气成分及性质的复杂性和单一治理技术的局限性,在很多情况下,采用单一技术往往难以达到治理要求,且不经济。采用吸附技术与其他技术耦合使用不仅可以满足排放要求,同时可以降低净化设备的运行费用。常用的吸附联用技术有吸附浓缩-冷凝回收技术及吸附浓缩-催化燃烧或热力焚烧技术。

吸附浓缩+冷凝回收技术:对于低浓度的VOCs废气,当需要对有机物进行回收时可以使用吸附浓缩-冷凝回收工艺。吸附装置可以是固定床,也可以是沸石转轮。采用热气流对吸附床(沸石轮转)进行再生,再生后的高温、高浓度废气通过冷凝器将其中的有机物冷凝回收,冷凝后的尾气再返回吸附器进行吸附净化。该工艺主要用于低浓度、大风量、回收价值较高的有机物的处理。

吸附浓缩+燃烧技术:吸附技术主要适用于低浓度VOCs的净化,而燃烧技术则适用于高浓度VOCs的净化。我们在工业上经常碰到的是低浓度、大风量的VOCs的排放(此种情况占到了工业VOCs排放的大部分),当不需要进行回收(回收价值低)时,直接进行催化燃烧或高温焚烧需要消耗大量的能量,设备的运行成本非常高。为此发展了吸附浓缩-催化燃烧或蓄热焚烧技术,当废气中不含催化剂中毒的物质时,通常采用催化燃烧进行后处理,反之则采用蓄热焚烧。目前吸附浓缩-催化燃烧技术是我国喷涂、印刷等行业大风量、低浓度有机废气治理的主流技术。

- 施工图例